-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

解决痛点,热连轧低碳钢板检测关键要素介绍

2024-07-23 | 新闻资讯 作者:小编

1. 引言

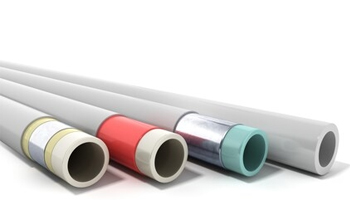

热连轧低碳钢板,作为现代工业中不可或缺的基础材料,以其优异的加工性能和经济性,在建筑、汽车、船舶、家电等领域发挥着举足轻重的作用。随着工业技术的不断进步和市场需求的日益增长,对热连轧低碳钢板的质量要求也越来越高。在这一背景下,热连轧低碳钢板检测显得尤为重要,它不仅关系到产品的最终性能,还直接影响到工程安全和经济效益。

热连轧低碳钢板检测涵盖了化学成分、尺寸精度、力学性能、工艺性能以及表面质量等多个方面。通过对钢板进行严格的检测,可以确保材料满足特定的应用标准和要求,预防潜在的质量问题,从而保障产品的可靠性和安全性。此外,检测还有助于优化生产工艺,提高材料的利用率和生产效率。

本文将深入探讨热连轧低碳钢板的检测标准与技术,分析检测过程中的关键要素,并讨论如何通过科学的检测方法来提升产品质量和市场竞争力。通过对检测技术的系统研究,旨在为相关企业和技术人员提供指导和参考,推动热连轧低碳钢板行业的健康发展。

2. 热连轧低碳钢板标准概述

热连轧低碳钢板的标准化是确保产品质量和满足市场需求的关键。GB/T 25053《热连轧低碳钢板及钢带》标准的修订,正是为了适应当前工业发展的需求,提高产品竞争力,并与国际标准接轨。该标准的修订背景基于对现有标准的评估,结合国内外市场的变化和技术进步,以及用户对产品性能的更高要求。

修订的目的是统一和优化热连轧低碳钢板的生产和检验流程,确保钢板性能的稳定性和可靠性。这不仅有助于提升国内产品在国际市场上的竞争力,也为用户提供了更为明确和严格的质量保证。标准的主要技术内容包括对钢板的化学成分、尺寸、外形、重量、力学性能、工艺性能、表面质量等方面的规定,以及对试验方法、检验规则、包装、标志和质量证明书的要求。

GB/T 25053标准在修订过程中,特别注重了与国际标准的一致性,如参照ISO 3573:2012《一般用和深冲用热轧低碳钢板》等,确保了标准的先进性和适用性。同时,标准还考虑了国内生产和使用的实际情况,对部分技术要求进行了适当的调整和补充,以满足不同应用场景的需求。通过这一标准的实施,可以预期将进一步提高热连轧低碳钢板的整体质量水平,促进行业的技术进步和可持续发展。

3. 化学成分与冶炼方法

3.1 化学成分的重要性与指标

化学成分是决定热连轧低碳钢板性能的根本因素。碳(C)、锰(Mn)、磷(P)、硫(S)等元素的含量,直接影响钢的强度、韧性、可焊性及耐腐蚀性。例如,碳含量的增加可以提高钢的强度,但过高会导致焊接性能下降。锰作为合金元素,能提高钢的强度和耐磨性,同时有助于消除硫的有害影响。

根据GB/T 25053-20XX标准,热连轧低碳钢板的化学成分有严格规定。牌号HR1至HR4的化学成分要求如下表所示(具体数值依据实际标准文档):

- 牌号 | C (%) | Mn (%) | P (%) | S (%)

- HR1 | ≤0.12 | ≤0.60 | ≤0.035 | ≤0.035

- HR2 | ≤0.10 | ≤0.45 | ≤0.035 | ≤0.035

- HR3 | ≤0.08 | ≤0.40 | ≤0.030 | ≤0.030

- HR4 | ≤0.08 | ≤0.35 | ≤0.025 | ≤0.025

这些成分的允许偏差需符合GB/T 222标准,确保钢板性能的一致性和可靠性。

3.2 冶炼方法的标准化

冶炼方法对钢的纯净度和组织结构有着重要影响,进而影响钢板的最终性能。GB/T 25053标准规定,热连轧低碳钢板应采用氧气转炉或电弧炉冶炼。标准化的冶炼方法有助于控制钢水中的杂质含量,如气体和非金属夹杂物,从而保证钢板的内在质量。

标准还指出,除非另有规定,冶炼方法的选择权在于供应商,这为生产提供了灵活性,同时也要求供应商必须保证最终产品满足标准规定的化学成分和性能要求。

综合来看,化学成分的精确控制与标准化的冶炼方法,是确保热连轧低碳钢板满足工业应用高标准要求的关键。通过遵循GB/T 25053标准,生产厂家能够生产出性能均匀、可靠的热连轧低碳钢板,满足不同领域的应用需求。

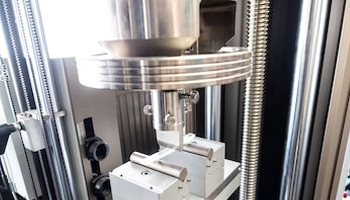

4. 力学性能和工艺性能检测

热连轧低碳钢板的力学性能和工艺性能是衡量其产品质量的关键指标。力学性能主要包括抗拉强度、断后伸长率和屈服强度等,而工艺性能则涉及材料的成形性、焊接性等。这些性能指标直接关系到钢板在实际应用中的可靠性和安全性。

4.1 力学性能检测标准

根据GB/T 25053标准,热连轧低碳钢板的力学性能检测要求如下:

- 抗拉强度(Rm):不同牌号的钢板具有不同的抗拉强度范围,如HR1牌号的抗拉强度为270~440 MPa。

- 断后伸长率:该指标反映了材料的塑性变形能力,对于HR1牌号,当公称厚度小于3.0mm时,断后伸长率需达到27%以上。

- 弯曲试验:通过180°弯曲试验评估材料的韧性,要求试样弯曲处无裂纹、断裂或起层。

这些检测项目确保了钢板在承受拉伸、压缩和弯曲等外力时的稳定性和可靠性。

4.2 工艺性能检测

工艺性能检测主要评估材料的成形性和焊接性。成形性是钢板在加工过程中能够达到复杂形状的能力,而焊接性则关系到材料在焊接过程中的适应性和焊接接头的质量。标准中规定了弯曲试验和焊接试验的具体方法,如:

- 弯曲试验:采用不同直径的弯曲压头进行测试,以评估材料的弯曲性能。

- 焊接试验:钢板及钢带通常适用于焊接,需方应根据焊接工艺的需要清除表面氧化铁皮或氧化物。

通过这些检测,可以确保热连轧低碳钢板在加工和使用过程中具有良好的工艺性能,满足各种复杂应用的需求。

4.3 检测的指导意义

力学性能和工艺性能的检测不仅为钢板的质量提供了科学依据,还为材料的选择和应用提供了重要指导。通过严格的检测,可以及时发现材料的潜在缺陷,预防在实际应用中可能出现的问题。此外,检测结果还可以作为改进生产工艺、优化产品设计的参考,从而提高产品的市场竞争力和用户满意度。

总之,力学性能和工艺性能的检测是热连轧低碳钢板检测中不可或缺的一环,对于确保材料的质量和性能具有重要的指导意义。

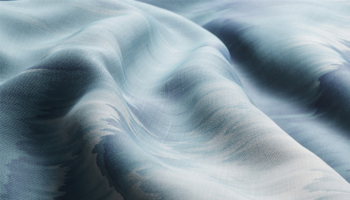

5. 表面质量检测

热连轧低碳钢板的表面质量对其最终应用至关重要,直接影响产品的美观度、耐腐蚀性以及后续加工的可行性。GB/T 25053标准对钢板的表面质量有着严格的规定,确保其满足各种工业应用的需求。

5.1 表面缺陷的影响

表面缺陷如裂纹、气泡、折叠、夹杂、结疤和压入氧化铁皮等,不仅影响钢板的外观,还可能降低材料的机械性能和使用寿命。例如,裂纹和折叠可能导致材料在加工或使用过程中发生断裂,而氧化铁皮则可能影响材料的焊接性能和涂装附着力。

5.2 表面质量检测标准

根据GB/T 25053标准,钢板及钢带的表面质量应符合特定的级别要求。表面质量分为普通级表面(FA)和较高级表面(FB),其中:

- 普通级表面(FA):允许存在深度不超过钢板厚度公差之半的麻点、凹面、划痕等轻微缺陷。

- 较高级表面(FB):表面应尽可能光滑,仅允许存在不影响成形的轻微缺陷,如轻微划伤、轻微压痕等。

5.3 检测过程中的关键点

在检测过程中,需特别注意以下几点:

- 目视检查:通过肉眼或放大镜检查钢板表面是否存在明显的缺陷。

- 表面粗糙度:使用适当的仪器测量表面粗糙度,确保其符合标准要求。

- 涂层和清洁度:对于酸洗后的钢板,检查其表面的清洁度和涂层的均匀性,确保无残留物。

通过这些细致的检测,可以确保热连轧低碳钢板的表面质量达到标准要求,满足不同应用场景的需求。高标准的表面质量不仅提升了产品的整体性能,也为用户提供了更多的使用信心。

6. 试验方法与检验规则

在热连轧低碳钢板的生产和应用过程中,试验方法和检验规则发挥着至关重要的作用。它们不仅确保了钢板满足既定的质量标准,还为材料的可靠性和安全性提供了保障。

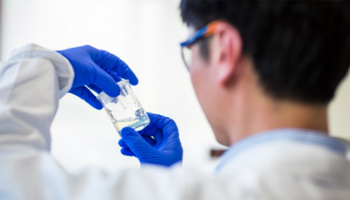

6.1 试验方法的重要性

试验方法包括化学成分分析、力学性能测试、工艺性能评估和表面质量检查等。化学成分分析通过GB/T 223系列标准规定的分光光度法、原子吸收光谱法等方法进行,确保钢板的化学成分符合GB/T 25053标准的要求。力学性能测试则依据GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行,评估钢板的抗拉强度、断后伸长率等关键指标。

6.2 检验规则的作用

检验规则规定了钢板的检查和验收流程,确保每批产品均经过严格的质量控制。GB/T 25053-20XX标准要求钢板及钢带应成批验收,每批产品需由同一炉号、同一牌号、同一厚度、同一轧制制度的钢板或钢带组成。此外,取样数量和取样方法也应符合标准规定,以保证检测结果的代表性和准确性。

6.3 表面质量的检测

表面质量的检测是确保钢板外观符合要求的重要环节。检测方法包括目视检查和仪器测量,评估钢板表面是否存在裂纹、气泡、折叠等缺陷。GB/T 14977和GB/T 38813标准提供了表面质量的详细要求,指导检测人员如何识别和评估表面缺陷。

通过这些试验方法和检验规则,热连轧低碳钢板的质量得到了有效控制。它们不仅帮助生产厂家及时发现和纠正生产过程中的问题,也为用户在选择和使用钢板时提供了重要的参考依据。高标准的试验和检验确保了热连轧低碳钢板在各种应用中的性能和安全性,增强了用户对产品的信任。

7. 结论

热连轧低碳钢板检测是材料科学和工业应用中不可或缺的环节。通过严格的化学成分分析、尺寸精度控制、力学和工艺性能评估,以及表面质量检查,确保了钢板满足高标准的质量要求。这些检测不仅保障了最终产品的可靠性和安全性,还对优化生产工艺、提升材料利用率和生产效率具有重要意义。随着工业技术的不断进步,热连轧低碳钢板检测将继续在提升产品质量、推动工业发展中发挥关键作用。