-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

长见识,工程机械翻新轮胎检测介绍

2024-07-04 | 新闻资讯 作者:小编

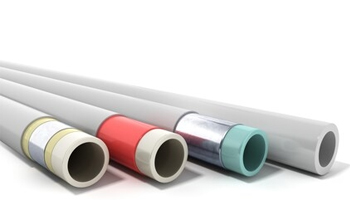

1. 引言:工程机械翻新轮胎检测的重要性

工程机械的高效运作对轮胎的性能和安全性有着极高的要求。翻新轮胎作为降低成本、提高资源利用率的有效途径,其检测过程是确保其性能与新轮胎相媲美的关键环节。"工程机械翻新轮胎检测"不仅涉及到轮胎的物理机械性能、耐久性能,还包括外观质量的严格把控。通过系统的检测流程,可以及时发现并排除潜在的安全隐患,避免因轮胎问题导致的工程事故,保障人员安全和设备的正常运行。因此,建立一套科学、规范的检测标准和方法对于推动工程机械翻新轮胎行业的健康发展具有重要意义。

2. 工程机械翻新轮胎检测概述

随着工业发展和环保意识的提升,工程机械翻新轮胎检测成为确保翻新轮胎安全性和可靠性的重要环节。HG/T 3979-2007 工程机械翻新轮胎的制定,旨在规范翻新轮胎的生产流程,确保其达到与新轮胎相当的性能标准。这一标准的出台背景,是对翻新轮胎行业技术要求的系统化和标准化,以满足市场对高质量翻新轮胎的需求。

检测在翻新过程中扮演着至关重要的角色。它不仅涉及到翻新前对旧轮胎损伤程度的评估,还包括翻新后对轮胎性能的全面测试。通过严格的检测流程,可以确保翻新轮胎在重新投入使用前,其结构完整性、耐久性以及各项物理性能均符合国家标准。这不仅有助于提升翻新轮胎的市场竞争力,更是对用户安全负责的体现。因此,检测工作是连接翻新工艺与最终产品质量的桥梁,是翻新轮胎行业不可或缺的质量保障环节。

3. 翻新轮胎检测的技术要求

3.1 胎体选择标准

胎体选择是翻新轮胎检测的首要步骤,其技术要求严格依照《工程机械翻新轮胎》国家标准执行。用于翻新的胎体需具备完整的胎侧标识,包括轮胎规格、商标、厂名、负荷指数、生产日期等关键信息,且生产日期一般不超过5年。此外,根据胎体损伤程度,轮胎被分为A级和B级翻新胎体,每一级别都有详细的选胎项目和要求,如胎冠剩余花纹深度、带束层损伤情况、胎侧老化裂纹等,确保只有符合标准的胎体才能进入翻新流程。

3.2 轮胎穿洞尺寸及个数要求

轮胎穿洞的尺寸和数量是翻新轮胎检测中的重要指标,直接关系到轮胎的结构完整性和使用安全。国家标准规定了不同轮辋直径的轮胎在胎冠、胎肩和胎侧的洞口位置允许的最大尺寸。例如,对于24至35英寸的轮辋直径,胎冠的洞口尺寸不得超过100×100毫米,胎肩的洞口尺寸则有特定的宽度和高度限制。这些规定确保了翻新轮胎在修补过程中不会影响其承载能力和耐久性。

4. 翻新前检测流程

4.1 胎体清洁与干燥

在翻新轮胎检测的初期阶段,胎体的清洁与干燥是不可或缺的步骤。清洁工作要彻底去除轮胎表面的污垢、油脂及其他杂质,为后续的损伤检查和评估提供清晰的视野。干燥过程则确保了轮胎内部无水分残留,避免影响翻新材料的粘接效果。这一步骤对于检测流程至关重要,因为清洁和干燥的质量直接决定了翻新轮胎的性能和耐久性。

4.2 胎体损伤检查

胎体损伤检查是翻新前检测流程中的关键环节。通过人工检查和机械或无损检验设备的辅助,对胎体进行全面的损伤评估。损伤检查包括对胎冠、胎侧、胎肩等关键部位的细致观察,以及对潜在损伤的识别,如裂纹、切口、脱空等。准确的损伤检查结果对于轮胎翻新的质量至关重要,它决定了翻新工艺的选择和翻新轮胎的最终性能。损伤检查的严格性直接关系到翻新轮胎的安全性和可靠性。

5. 翻新后检测流程

5.1 成品检验

翻新后的成品检验是确保工程机械翻新轮胎满足国家安全标准的重要环节。首先,根据HG/T 2177标准,对翻新轮胎进行外观质量检查,确保无可见缺陷,如气泡、裂纹或粘接不良。接着,进行尺寸测量,按照GB/T 521方法确保外缘尺寸符合规格要求。此外,还需对轮胎的物理机械性能进行测试,根据GB/T 1190的规定评估其弹性、强度和耐久性。最后,进行耐久性能试验,依据GB/T 30193-2013标准模拟实际使用条件,检验翻新轮胎的使用寿命和可靠性。

5.2 速度等级和负荷能力确定

翻新轮胎的速度等级和负荷能力是其性能的重要指标。根据GB/T 2980标准,结合翻新轮胎的质量和检验结果,确定其速度和负荷等级。B级翻新胎体的轮胎,其速度级别应适当降级,以确保使用安全。翻新轮胎的负荷能力不应超过原新胎的最大负荷能力,以避免因超载导致的早期损坏或故障。正确的速度和负荷等级标识,有助于用户合理使用翻新轮胎,延长其使用寿命,同时降低安全风险。

6. 翻新轮胎的物理机械性能检测

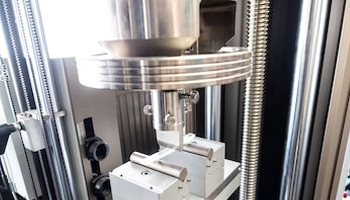

6.1 耐久性能测试

耐久性能测试是评估工程机械翻新轮胎能否承受长期使用的关键环节。依据GB/T 30193-2013标准,耐久性能测试通过模拟实际工况对翻新轮胎进行加速老化试验,以此来预测轮胎的使用寿命和可靠性。测试包括高速旋转、负荷模拟以及温度控制等条件,确保翻新轮胎在各种恶劣环境下均能保持稳定的性能。此测试对于验证翻新轮胎是否具备与新轮胎相媲美的耐久性至关重要,是保障翻新轮胎市场接受度和用户信任的基础。

6.2 物理机械性能要求

翻新轮胎的物理机械性能是其安全性和功能性的基本保障。根据GB/T 1190标准,翻新轮胎必须满足特定的物理机械性能要求,包括拉伸强度、撕裂强度、硬度以及耐磨性等。这些性能指标直接关联到轮胎的承载能力、抗冲击性和耐久性。只有当翻新轮胎在这些方面的表现达到或超过国家标准时,才能确保其在工程机械设备上的安全使用,从而满足高强度作业的需求。

7. 翻新轮胎的外观检测

7.1 外观缺陷检查

外观缺陷检查是翻新轮胎检测中的基础环节,其目的是确保轮胎在视觉上符合质量标准。依据HG/T 2177标准,检查翻新轮胎是否存在气泡、裂纹、剥离或其他表面缺陷。通过细致的视觉检查和使用卷尺、手锤敲听等方法,评估轮胎的外观质量。任何外观缺陷都可能影响轮胎的性能和使用寿命,因此,严格的外观缺陷检查对于提升翻新轮胎的市场竞争力和用户信任至关重要。

7.2 修补部位的平整性

修补部位的平整性是翻新轮胎检测中的关键质量指标之一。在翻新过程中,对于胎体的损伤部位进行修补是常规操作,而修补后的平整性直接影响轮胎的整体性能和外观。修补部位必须经过精细的打磨,确保与轮胎其他部分平滑过渡,无明显凹凸感。平整的修补不仅提升了翻新轮胎的外观质量,更重要的是,它有助于避免因修补不均造成的应力集中,从而降低轮胎在使用过程中出现故障的风险。

8. 翻新轮胎的标志与记录

8.1 标志要求

翻新轮胎的标志是其身份和质量的重要标识。根据《工程机械翻新轮胎》标准,每条翻新轮胎的胎侧必须刻有清晰的规格、商标或厂名、"RETREAD"或"翻新"字样、层级或负荷标记等信息。这些标志不仅为用户和监管机构提供了必要的产品信息,还有助于确保翻新轮胎的可追溯性。此外,翻新次数或胎号、出厂检验印记等永久性标志,为用户提供了评估轮胎历史和状态的依据。

8.2 记录与追溯

记录翻新轮胎的详细信息对于质量管理和产品追溯至关重要。每条翻新轮胎的记录应包括胎体原始信息、翻新过程数据、检测结果以及最终的质量评级。这些记录不仅有助于追踪轮胎的生命周期,还能在出现问题时快速定位原因,从而提高企业的服务质量和响应速度。良好的记录和追溯系统是翻新轮胎企业履行社会责任、保障消费者权益和维护市场秩序的基本要求。

9. 结论与建议

本文综述了工程机械翻新轮胎检测的全过程,从翻新前的胎体选择、清洁与损伤检查,到翻新后的外观、耐久性、物理机械性能的评估,以及最终的标志与记录,强调了每一环节对确保翻新轮胎质量和安全性的重要性。建议行业进一步强化翻新轮胎的标准化生产,提高检测技术的精准性和自动化水平。同时,提倡企业加强员工培训,提升对翻新轮胎检测重要性的认识,确保每一条翻新轮胎都能达到或超过国家标准,促进行业的可持续发展。