-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

通知!铜合金散热管检测,关键看这些

2024-06-21 | 新闻资讯 作者:小编

铜合金散热管以其卓越的导热性和结构稳定性,在现代工业散热系统中扮演着至关重要的角色。它们广泛应用于电子设备、汽车散热器、航空航天等多种高精尖技术领域。然而,确保这些散热管在极端工作条件下的性能和安全性,需要依赖精确而严格的检测流程。

铜合金散热管检测不仅关乎产品的质量控制,更是保障终端设备可靠性和使用寿命的关键环节。随着技术标准的不断更新和行业需求的日益增长,铜合金散热管的检测面临着更高的精度要求和更复杂的测试环境。如何在保证检测效率的同时,提高检测的准确性和重复性,已成为该领域亟待解决的挑战。

本文将深入探讨铜合金散热管的检测标准、分类、技术要求以及实验方法,旨在为行业内的工程师和科研人员提供全面的技术指导和参考。

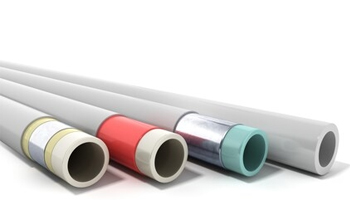

一、铜合金散热管的分类与牌号

1.分类概述

铜合金散热管的分类基于其化学成分、机械性能和热处理状态。这些特性决定了散热管在特定应用中的适用性和性能表现。根据GB/T 8891标准,散热管的分类涵盖了多种牌号和状态,以满足不同工业领域的要求。

2.牌号详解

每种牌号的铜合金散热管都有其独特的化学成分和性能指标。例如,TU0牌号代表无氧铜,具有极高的导电和导热性能,适用于要求极高的电子设备散热。T2牌号铜合金则含有微量的其他元素,如磷,提供了更好的加工性能和强度。H96牌号是一种添加了少量铝的铜合金,旨在提高硬度和强度,适用于制造精密的散热部件。

3.状态标识

铜合金散热管的状态标识反映了材料的热处理和加工历史。常见的状态包括拉拔(H80)、轻拉(H55)和软化退火(O60)。拉拔状态的散热管经过冷加工,具有较高的强度和硬度,适用于承受较大机械负荷的场合。轻拉状态则提供了一定的柔软性,适用于需要弯曲或成型的散热管。软化退火状态则提供了最佳的导热性能,但牺牲了一定的机械强度。

4.规格与尺寸

铜合金散热管的规格包括圆管、扁管、矩形管和梯形管,每种形状都有其特定的尺寸范围和壁厚要求。例如,圆管的外径范围从2.00mm到50.00mm,壁厚从0.20mm到2.00mm不等。这些规格的多样性使得铜合金散热管能够满足各种复杂和特定的设计需求。

5.精度等级

精度等级是铜合金散热管分类中的另一个重要方面。根据GB/T 8891标准,管材的精度等级分为普通级和高精级。高精级管材在尺寸精度和表面质量上有着更严格的要求,适用于对精度要求极高的应用场合。供需双方应在合同中明确指出所需的精度等级,以确保交付的产品满足特定的技术要求。

铜合金散热管的分类和牌号是确保其在特定应用中性能的关键。通过精确的分类和明确的技术要求,制造商能够生产出符合特定工业需求的高质量散热管。

二、技术要求

1.尺寸精度与偏差

尺寸精度是铜合金散热管技术要求中的基础。根据GB/T 8891标准,散热管的外径、壁厚和长度都规定了严格的允许偏差。例如,外径的允许偏差随管径大小的不同而变化,从±0.03mm到±0.12mm不等。壁厚的偏差则根据壁厚的尺寸,从+0.03mm/+0.02mm到+0.12mm/+0.10mm不等。这些精确的尺寸要求确保了散热管在组装和使用过程中的一致性和可靠性。

2.力学性能标准

力学性能是评估铜合金散热管能否承受预期工作条件的关键指标。抗拉强度、断后伸长率和维氏硬度是力学性能测试的主要参数。例如,T2牌号铜合金在轻拉(H55)状态下的抗拉强度不小于250 MPa,断后伸长率不小于20%,维氏硬度在90~120 HV之间。这些指标反映了材料的强度和韧性,对于保证散热管在长期运行中的稳定性至关重要。

3.非破坏性检测

非破坏性检测技术用于评估铜合金散热管的内部和表面质量。气压试验和涡流探伤是两种常用的非破坏性检测方法。气压试验通过检测管材在一定压力下的气体泄漏情况,确保管材的密封性。涡流探伤则通过电磁感应原理检测管材表面和近表面下的缺陷,如裂纹和夹杂。

4.残余应力与内表面质量

残余应力的存在可能会影响散热管的长期性能和可靠性。拉拔硬(H80)和轻拉(H55)状态下的黄铜管材需要进行消除残余应力处理,并通过氨薰试验法或反复弯曲法进行残余应力测试。此外,管材内表面的残碳量也是一个重要的质量指标,根据GB/T 33817标准,残碳量应不大于0.2mg/m²,以避免影响散热效率和管材的耐腐蚀性。

铜合金散热管的技术要求是确保其高性能和长寿命的基石。通过严格的尺寸控制、力学性能测试、非破坏性检测以及残余应力和内表面质量的评估,制造商能够生产出满足工业标准的优质散热管。

三、实验方法

1.化学成分分析方法

铜合金散热管的化学成分分析是确保材料符合设计要求的首要步骤。依据GB/T 5121标准,化学成分的分析可以采用火花放电原子发射光谱法(YS/T 482)或X射线荧光光谱法(YS/T 483)。这些方法能够精确测定铜合金中的铜含量以及其它合金元素的含量,如锌、锡、铅等,确保材料的化学成分满足特定的性能要求。

2.尺寸偏差测量方法

尺寸偏差的测量是评估散热管制造精度的重要环节。根据GB/T 26303.1标准,测量包括外径、壁厚和长度等关键尺寸的偏差。测量工具和方法的选择对结果的准确性至关重要,通常使用卡尺、微米计或激光测量设备进行精确测量,以确保散热管的尺寸精度。

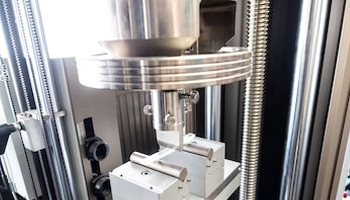

3.力学性能测试方法

力学性能测试包括室温拉伸试验和硬度试验,是评价材料力学行为的关键手段。依据GB/T 34505-2017标准,室温拉伸试验可以测定材料的抗拉强度、断后伸长率等指标。硬度试验则依据GB/T 4340.1标准,通过维氏硬度测试来评估材料的硬度,这些指标直接关联到散热管在使用过程中的承载能力和耐磨性。

4.非破坏性检测技术

非破坏性检测技术如气压试验和涡流探伤,是检测散热管内部和表面缺陷的重要方法。气压试验通过在管内施加一定压力的气体,检测是否有漏气现象,确保管材的密封性。涡流探伤则利用电磁感应原理,探测管材表面及近表面下的缺陷,如裂纹、孔洞等,依据GB/T 5248标准进行。

5.残余应力与表面质量评估

残余应力的评估对于了解材料在加工和使用过程中的性能至关重要。依据GB/T 10567.2标准,采用氨薰试验法或反复弯曲法来测定黄铜管材的残余应力。内表面残碳量的测定则依据GB/T 33817标准,通过特定的化学分析方法来评估,确保内表面清洁度,避免影响散热效率。表面质量的评估通常采用目视检查或使用表面粗糙度测量仪器,确保无有害缺陷。

铜合金散热管的检测实验方法是确保其质量和性能满足工业标准的关键。通过这些科学严谨的测试方法,可以全面评估散热管的化学成分、尺寸精度、力学性能以及内部和表面质量,为散热管的可靠应用提供坚实的科学基础。

四、铜合金散热管检测的实践与挑战

1.实践中的检测流程

铜合金散热管的检测流程是一系列标准化的操作,旨在确保管材的质量和性能。从原材料的入厂检验到成品的出厂测试,每一步都严格按照国家标准和行业规范执行。检测流程通常包括取样、化学成分分析、尺寸测量、力学性能测试、非破坏性检测以及最终的外观检查。这些检测不仅确保了散热管的物理和化学特性符合要求,而且保障了其在实际应用中的可靠性和耐久性。

2.面临的技术挑战

尽管有着明确的检测流程,铜合金散热管的检测仍面临着技术挑战。例如,非破坏性检测技术需要高精度的设备和经验丰富的操作人员来准确识别微小的缺陷。此外,随着新材料和新工艺的不断涌现,现有的检测方法可能需要更新以适应新的材料特性。残余应力的测定也是一个技术难点,因为它关系到管材在长期负载下的性能表现。

3.数据分析的复杂性

检测所得的数据需要通过科学的分析方法进行解读。统计学方法在数据分析中发挥着重要作用,帮助我们理解数据的分布、变异和相关性。然而,数据的复杂性往往要求检测人员具备高级的数据处理能力和深入的理解,以确保分析结果的准确性和可靠性。

五、结语

随着科技的不断进步和工业需求的日益增长,铜合金散热管检测领域正迎来新的发展机遇与挑战。未来,检测技术将更加依赖于自动化、智能化的设备,以提高检测效率和准确性。同时,数据分析技术的进步将使得从检测数据中提取有用信息变得更加高效和精确。

此外,铜合金散热管的检测是一个复杂而精细的过程,它不仅要求严格的技术操作,还需要不断的技术创新和改进。随着新材料和新工艺的不断涌现,铜合金散热管的检测标准也将不断更新,以适应新的性能要求。面对挑战,检测人员需要不断提升专业技能,采用先进的检测技术和设备,以确保散热管的质量和性能满足日益严格的工业标准。

最终,铜合金散热管检测的未来发展将趋向于更加集成化和系统化的解决方案,不仅能够提供准确的检测结果,还能够为产品设计和优化提供有力的数据支持。通过不断的技术创新和专业发展,铜合金散热管检测将为工业应用提供更加可靠和高效的保障。