-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

老电力从业者告诉你,架空绝缘导线固定橡胶组件检测看这些

2024-05-28 | 新闻资讯 作者:小编

引言

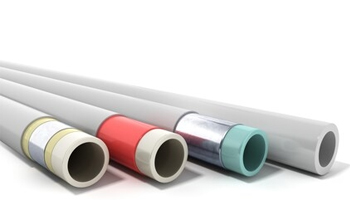

架空绝缘导线固定作为电力传输系统中的关键连接件,其性能和可靠性直接关系到电网的安全稳定运行。随着电力行业的快速发展,对架空绝缘导线固定橡胶组件的技术要求也日益严格。这些组件不仅需要承受各种环境因素的考验,如温度变化、紫外线照射、化学腐蚀等,还需保持长期的机械稳定性和电气绝缘性能。因此,对橡胶组件进行系统全面的检测,成为确保其质量和性能的重要手段。

在国家标准GB/T XXXX—XXXX的框架下,橡胶组件检测涵盖了尺寸精度、外观质量、物理性能以及特定性能等多个方面。这些检测项目不仅评估了橡胶组件的基本物理特性,还深入考察了其在特定应用环境下的适应性和耐久性。通过这些检测,可以有效识别和排除潜在的质量问题,从而提高电力系统的可靠性和安全性。

然而,橡胶组件检测并非易事。它要求检测人员具备专业的技术知识、精确的测量工具和严谨的操作流程。此外,随着新材料和新技术的应用,检测方法和标准也在不断更新和发展。因此,本文将重点介绍橡胶组件的技术要求检测项目,旨在为检测人员提供一份详尽的技术指南,并促进检测工作的标准化和规范化。

通过对橡胶组件检测项目的深入分析和讨论,本文将为电力行业从业者提供一个全面的技术参考,帮助他们更好地理解和掌握橡胶组件检测的关键点,进而提升整个行业的质量控制水平。

一、尺寸及允许偏差检测

在架空绝缘导线固定橡胶组件的检测中,尺寸精度的检测是确保组件与绝缘子及导线匹配性的基础。GB/T XXXX—XXXX标准明确规定了橡胶组件的尺寸要求和允许偏差,这些参数对于组件的安装和长期稳定性至关重要。

1.尺寸要求

标准中提到的尺寸包括绝缘子固定环内径(d1)、导线固定环内径(d2)、橡胶件高度(h)等关键指标。例如,对于规格型号D-8-55-F的橡胶组件,绝缘子固定环内径应为55±1.0毫米,导线固定环内径为9±1.0毫米,橡胶件的高度为45±1.0毫米。这些数据反映了组件设计时对精确度的严格要求。

2.偏差控制

允许偏差的控制是检测过程中的关键环节。任何超出规定偏差的尺寸都可能导致组件无法正确安装或在运行中产生额外应力,进而影响整个电力系统的稳定性。因此,检测人员必须使用精确的测量工具,如分度值为0.1mm的游标卡尺或直尺,对每个组件进行细致的测量。

3.检测流程

检测流程的标准化同样重要。首先,需要对组件进行视觉检查,确保没有明显的尺寸变形或损伤。随后,按照标准规定的测量点和方法进行尺寸测量。记录每个测量点的数据,并与标准要求进行对比,确保所有尺寸均在允许的偏差范围内。

通过严格的尺寸及允许偏差检测,可以确保橡胶组件的一致性和可靠性,为电力系统的稳定运行提供坚实的物理基础。这一检测环节是橡胶组件质量控制中不可或缺的一部分,对于维护电力传输的安全性和效率至关重要。

二、外观质量检测

外观质量检测是评估架空绝缘导线固定橡胶组件整体性能的重要环节。这一检测过程不仅涉及对组件表面缺陷的识别,还包括对潜在制造缺陷的评估,以确保组件在实际应用中的可靠性和耐久性。

1.表面缺陷检测

组件表面的裂口和缺胶现象是外观质量检测中首先需要排除的问题。这些缺陷可能会在组件安装或运行过程中导致性能下降,甚至引发故障。根据GB/T XXXX—XXXX标准,橡胶组件表面不允许有裂口和缺胶现象,这是确保组件结构完整性的基本要求。

2.气泡和杂质检测

气泡和杂质的存在同样会影响橡胶组件的性能。标准规定,橡胶组件表面不允许有直径大于0.5mm的气泡,且直径不大于0.5mm的气泡不应超过3处。对于金属和非金属杂质,要求更为严格:不允许有肉眼可见的金属杂质,非金属性杂质直径应小于1mm且不应超过3处。这些规定确保了橡胶组件在生产过程中的清洁度和纯净度。

3.检测方法和工具

进行外观质量检测时,通常需要使用适当的照明和放大工具来识别微小的缺陷。例如,使用放大镜或显微镜可以更清晰地观察到表面的细节。此外,检测人员还需具备一定的经验,以准确判断所观察到的现象是否符合标准要求。

4.数据记录和分析

在检测过程中,详细记录每一项检测结果至关重要。这包括记录气泡的数量、大小和位置,以及杂质的类型、大小和分布情况。这些数据不仅用于判断当前组件的质量,还可以用于分析生产过程中可能出现的问题,从而不断优化生产流程。

通过上述的外观质量检测,可以确保橡胶组件在出厂前满足高标准的质量要求。这一环节对于预防早期失效、延长组件使用寿命以及提高整个电力系统的可靠性具有重要意义。

三、材料性能要求检测

性能要求检测是确保架空绝缘导线固定橡胶组件在实际应用中能够承受预期负载和环境条件的关键步骤。这一环节涵盖了对橡胶材料、增强衬层以及紧固件的一系列测试,以验证它们是否符合GB/T XXXX—XXXX标准规定的性能指标。

1.橡胶材料性能测试

橡胶材料的性能直接影响到组件的耐久性和可靠性。测试项目包括硬度、拉伸强度、拉断伸长率、拉断永久变形和撕裂强度等。例如,橡胶材料的硬度应控制在70±5 Shore A范围内,以确保其具有良好的弹性和缓冲性能。拉伸强度不应低于10 MPa,而拉断伸长率需达到200%以上,这些指标反映了材料的承载能力和延展性。

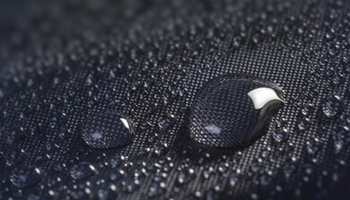

2.耐介质性能和耐热空气老化性能测试

橡胶组件在户外环境中使用时,需要具备良好的耐介质性能和耐热空气老化性能。耐介质性能测试包括在不同介质中的浸泡试验,如饱和盐水、盐酸、硫酸和氢氧化钠溶液,以模拟不同环境条件下的化学侵蚀。耐热空气老化性能测试则是在80℃下持续72小时,以评估材料在高温条件下的性能变化。

3.增强衬层物理性能测试

增强衬层是橡胶组件中的关键加强部分,其物理性能测试包括拉伸强度、拉伸断裂应变、弯曲强度和简支梁缺口冲击强度。例如,导线固定环增强衬层的拉伸强度需达到50 MPa以上,而弯曲强度则需达到70 MPa以上,这些性能指标确保了衬层在承受机械应力时的稳定性。

4.紧固件性能测试

紧固件的性能对于橡胶组件的固定和承载能力至关重要。测试内容包括螺栓和螺母的机械性能,以及热浸镀锌螺栓连接紧固件的耐盐雾腐蚀性能。特别是对于沿海等高盐雾环境,使用的不锈钢螺栓需满足A4-70的性能等级要求,以保证长期的耐腐蚀性。

5.综合测试结果分析

性能要求检测的结果需要综合分析,以确保橡胶组件在设计、材料选择和制造工艺上均能满足实际应用的需求。测试数据的记录和分析对于持续改进产品质量、优化生产工艺具有重要意义。

通过这些细致的性能要求检测,可以全面评估架空绝缘导线固定橡胶组件的物理性能和化学稳定性,为电力系统的安全运行提供坚实的保障。

四、橡胶组件性能检测

橡胶组件性能检测是评估其在实际工作条件下固定能力的重要环节,直接关系到架空绝缘导线的安全和稳定。性能检测包括握力、上拔力、侧向力和疲劳性能试验,这些试验模拟了橡胶组件在实际使用中可能遇到的各种力学挑战。

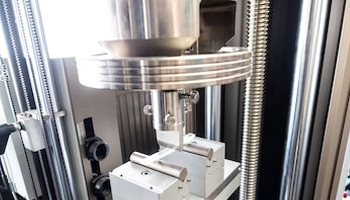

1.握力性能试验

握力性能试验旨在测试橡胶组件在导线额定拉断力(RTS)的2.5%时,是否能够牢固地固定导线而无滑移现象。这一试验对于验证橡胶组件在长期负载下的稳定性至关重要。

2.上拔力性能试验

上拔力性能试验则模拟了垂直于水平面的拉力作用,检测在2.5%RTS的拉力下,橡胶组件是否能够保持与导线或绝缘子的连接而不发生脱离。这有助于确保组件在受到垂直方向力时的固定能力。

3.侧向力性能试验

侧向力性能试验通过施加6.0kN的规定力值,检验橡胶组件在承受侧向拉力时的固定性能。这一试验对于评估组件抵抗横向风力或其他侧向力的能力非常重要。

4.疲劳性能试验

疲劳性能试验通过在一定频率和振幅下对导线进行往复运动,模拟长期运行中导线的振动情况,检测橡胶组件在经过一定循环次数后的耐久性。这一试验对于评估橡胶组件长期运行的可靠性具有重要意义。

这些性能检测项目不仅确保了橡胶组件在物理性能上的符合性,还模拟了其在实际应用环境中可能遇到的各种力学挑战,从而为电力系统的安全运行提供了有力保障。通过这些严格的性能检测,可以确保橡胶组件在各种环境条件下均能保持其功能和性能,满足电力行业对可靠性的高要求。

五、结语

在电力传输系统中,架空绝缘导线固定橡胶组件的质量直接关系到电网的稳定性和安全性。本文深入探讨了橡胶组件检测的关键技术要求,包括尺寸精度、外观质量、物理性能以及综合性能测试。通过对这些检测项目的详细分析,我们能够确保橡胶组件在设计、材料选择、制造工艺上均能满足行业标准和实际应用需求。

尺寸及允许偏差的严格控制、表面缺陷的严格筛查、物理性能的全面评估以及性能测试的细致执行,构成了橡胶组件质量保证的四大支柱。这些检测不仅有助于识别和排除潜在的质量问题,还能够促进生产流程的持续优化和产品质量的不断提升。

随着电力行业的不断发展和技术标准的持续更新,橡胶组件检测的要求也将不断提高。因此,检测人员需要不断学习新的检测技术和方法,以适应行业的发展需求。最终,通过严格的检测流程,我们可以为电力系统提供更加安全、可靠的架空绝缘导线固定橡胶组件,保障电力传输的安全和效率。