-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

从行业发展论述,单晶高温合金母合金检测的必要性

2023-06-06 | 新闻资讯 作者:小编

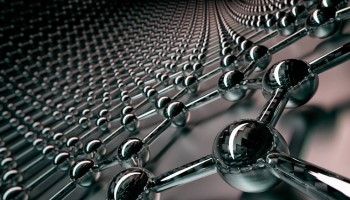

单晶高温合金母合金是制备单晶高温合金的原料,对于单晶高温合金的制备和性能表现起着至关重要的作用。首先,母合金的化学成分决定了单晶高温合金的组织结构和性能特征。例如,γʹ相强化元素的含量直接影响到合金的力学性能,而微量元素的添加则有利于提高合金的持久性能和蠕变性能。其次,母合金的尺寸大小对后续试样的制备和性能测试产生影响,过大或过小都会导致合金品质下降。此外,母合金中的杂质元素、含氧量和夹杂等也会对单晶高温合金的性能产生显著的影响。因此,母合金必须在严格的化学成分控制、尺寸规范、杂质清理和夹杂检测等多个方面达到标准,以保证制备出高质量的单晶高温合金。

单晶高温合金母合金检测是保障生产企业生产出高质量单晶高温合金的必要措施。首先,母合金的化学成分决定了单晶高温合金的组织结构和性能特征。其中含量不符合标准的强化元素会影响到合金的力学性能,而杂质元素则会显著降低合金的品质。因此,需要对母合金中的化学成分进行检测,以保证其符合相关标准。其次,母合金的尺寸大小对后续试样的制备和性能测试产生影响,过大或过小都会导致合金品质下降。因此,需要精确控制母合金的尺寸和形状。此外,夹杂和氧化皮等表面缺陷也会对单晶高温合金的性能产生显著的影响。因此,需要对母合金进行表面质量检测,以排除表面缺陷。

一、单晶高温合金母合金各个检测项目的具体要求

1.合金锭的尺寸

单晶高温合金的制备过程中,需要先制备出合金锭,再将其切割成试样进行后续处理。因此,合金锭的尺寸直接影响到后续试样的制备和性能测试。在高温合金的铸造中,由于没有采用电渣或自耗冶炼,所以合金锭尺寸过大会导致凝固偏析加剧,过小又容易导致缺陷的产生,都会影响合金的质量。实际制备中,母合金的公称直径通常规定在70mm~90mm之间,公称长度应不小于300mm。

2.化学成分

单晶高温合金母合金的化学成分对其性能表现起着至关重要的作用。其中,γʹ沉淀相强化元素 Al、 Ti、 Ta 等元素的含量显著影响合金的性能。为了使合金具有较高的力学性能,需要对这些元素的含量进行规定。此外,合金中的固溶强化元素主要是保证基体有较高的强度,同时还要保证不析出有害的TCP相,因此也需要规定其范围。微量元素 C、 B 等在高温合金中使用最广泛的微合金化元素,这些元素可以起到强化晶界的作用,从而有利于提升合金的持久性能和蠕变性能。但是过量添加会显著降低单晶高温合金的初熔温度,有可能会导致单晶高温合金在热处理或服役过程中发生初熔,从而影响合金长期服役安全性。另外,杂质元素会显著影响高温合金的力学性能,所以该项目检测时,不仅要求对高温合金中杂质元素种类及含量进行了控制,还有对杂质元素的总量进行了控制,以有效降低杂质元素的含量。

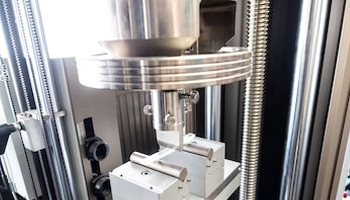

3.力学性能

单晶高温合金的母合金力学性能主要通过单晶试棒进行测试。在测试前需要先制备成单晶试棒,并按照相关标准对其尺寸进行规定,如试样主应力轴的偏离角度不超过 15°。同时,热处理是调整高温合金中γʹ沉淀相尺寸与体积分数的重要手段。通过对热处理制度的规定,可以使合金更好地发挥力学性能的优势并提高合金的强度和韧性。高温合金中包含多种力学性能,如抗拉强度、屈服强度、断裂韧性、疲劳寿命和蠕变性能等,为了在保证合金制备质量的同时降低测试成本,通常会选择有代表性的力学性能进行测试,以反映合金的力学性能。

4.浮渣试验

浮渣试验是针对合金中夹杂这一影响因素进行的检测项目之一。夹杂是影响高温合金力学性能和整体质量的重要因素之一,需要对其浮渣进行检验,以保证制备的单晶铸件不会出现缺陷。

5.电子空位数

单晶高温合金的组织稳定性也是关键的指标之一,其中电子空位数计算是衡量单晶高温合金组织稳定性的指标之一。由于合金成分有上下限的范围,即使在成分线范围内,也有可能形成有害相。因此,需要对电子空位数进行计算,并根据GB/T 31309镍基高温合金电子空位数计算方法或供需双方协商确定的方法进行计算。

6.表面质量

单晶高温合金后续将制备为单晶铸件,其的服役温度非常高且耐久性要求极高。因此,合金表面及内部的质量会显著影响单晶铸件的性能。实际制备中,需要100%去除氧化皮,呈金属光泽。表面不允许有夹渣和非金属夹杂、外来金属和陶瓷夹杂以及大铸瘤。考虑到民用低成本的需求,二次最大缩孔直径需要由供需双方商定。

二、单晶高温合金行业发展趋势

根据单晶高温合金的性能和成分特点,可以将其分为不同的代数。然而,任何一种或一代合金都不能具备所有的优点,包括热强性、热稳定性和抗腐蚀性能等。因此,从发展和应用的角度出发,单晶高温合金有以下三个发展趋势:

第一,追求高强度。要达到这个目标,可以添加适量的铝、钛、钽等元素来保证碳化铌强化相的数量,也可以加入大量的钨、钼、铼等难熔金属元素。但是,为了维持良好的组织稳定性,新一代合金中添加了钌,以避免析出有害相R、L等。

第二,发展抗热腐蚀性能优越的单晶合金。要实现这个目标,可以通过添加适量的钨、钽等难熔金属来保证高含量的铬,其中典型的单晶合金有AF56、DD8、SC-16等。

第三,发展密度小的单晶合金。在航空发动机设计方面,密度大的合金很难应用,特别是对于动叶片,在非常大的离心力下是不适合的。因此,要发展密度小的单晶高温合金,例如CM SX-6、RR2000、TMS-61、AM-3、ONERA M-3等。其中RR2000单晶合金实际上是在IN100(K17)合金基础上发展的,其密度为7.87g/cm3。

由于中国的经济实力还不够强大,所以发展的单晶合金的价格需要便宜。第二代单晶高温合金中添加了贵重金属元素铼,使合金成本大大提高。据估算,添加3%的铼后,合金的成本将提高约70%。因此,根据上述的发展趋势和中国国情,发展较理想的航空发动机叶片用的高性能镍基单晶合金应当符合以下三个要求:不加或少加贵重金属元素;综合性能要好,既要有较高的持久强度和塑性,又要有足够的抗氧化性能;密度尽量小,合金密度应控制在8.5g/cm3左右。因为航空发动机单晶合金中铬的含量不能太高,所以需要采取相应的防护工艺,例如采用Pt-A, IPd-A, M-Cr-Al-Y等高温涂层。

对于生产企业来说,单晶高温合金母合金检测的必要性主要表现在以下几个方面:一方面,在保障产品品质方面,只有在母合金制备过程中进行严格的检测,才能制备出高质量的单晶高温合金产品,降低产品缺陷率和生产成本,提高企业的竞争力;另一方面,在遵守行业标准方面,对母合金进行全面检测可以保证企业的生产过程符合行业标准和法规要求,避免出现违规生产的情况,受到相关部门的处罚。因此,对单晶高温合金母合金进行检测是生产企业必须要重视和执行的措施。