-

德检科技

COMPANY NEWS

新闻资讯,获取优质服务

钛合金阳极氧化膜检测,这些指标很重要

2024-01-02 | 新闻资讯 作者:小编

摘要:

钛合金因其独特的物理和化学性质,在众多行业中有着广泛的应用。然而,钛合金的耐磨损性能和导电导热性能相对较低,限制了其在某些领域的应用。阳极氧化处理作为一种表面处理技术,能够有效提升钛合金的性能。本文旨在探讨钛合金阳极氧化膜的各个指标的检测要求,以提高产品质量的可靠性、稳定性和一致性,推动钛合金产品的工业发展。

一、引言

钛合金,作为一种具有卓越性能的金属材料检测种类之一,其在工业领域的应用日益广泛。这种合金以其低密度、高强度和出色的耐腐蚀性而闻名,使其成为航空航天、医疗器械、化工设备等领域的理想材料。然而,钛合金的这些优点并非没有代价。其固有的低导电性和导热性,以及较差的耐磨损性能,限制了其在某些苛刻环境下的应用潜力。

为了克服这些局限性,研究人员和工程师们开发了一系列表面处理技术,其中阳极氧化是最为有效的一种。阳极氧化是一种电化学过程,通过在钛合金表面形成一层致密的氧化膜,不仅显著提高了材料的耐腐蚀性和耐磨性,还赋予了其良好的生物相容性,使得钛合金在医疗植入物等领域的应用更加广泛。

尽管阳极氧化技术为钛合金带来了诸多优势,但如何确保氧化膜的质量,以及如何准确检测这些膜层的性能,仍然是一个挑战。特别是在钛合金产品要求的阳极氧化膜厚度较薄的情况下,检测方法的选择和准确性对产品质量的影响尤为关键。

因此,本文旨在探讨钛合金阳极氧化膜各个检测指标要求,以期提高钛合金产品的工业发展质量和效益。通过对各个检测指标的详细讲解,本文将为钛合金阳极氧化膜的制造和应用提供指导,促进绿色处理技术的发展,并为制造业的高质量发展提供保障。

二、钛合金阳极氧化膜的制备与特性

钛合金阳极氧化膜的制备是一个涉及电化学过程的技术,其目的是在钛合金表面形成一层具有特定功能的氧化膜。这一过程不仅能够显著改善钛合金的表面性能,还能赋予其新的特性,从而拓宽其应用范围。

1.制备过程

阳极氧化过程通常在电解槽中进行,钛合金作为阳极,与电源的正极相连,而阴极则可以是不锈钢或其他不活泼的金属。电解液的选择对氧化膜的形成和性质有重要影响,常见的电解液包括硫酸、磷酸和碱性溶液。

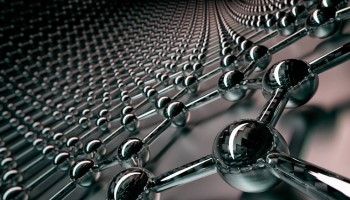

在阳极氧化过程中,钛合金表面与电解液发生氧化反应,钛原子失去电子形成Ti2+、Ti3+等离子,这些离子进一步与氧结合形成TiO2。随着氧化反应的进行,氧化膜逐渐在钛合金表面形成。

2.氧化膜的特性

阳极氧化膜具有以下特性:

a. 高耐腐蚀性:氧化膜通常由TiO2组成,这是一种非常稳定的化合物,能够在多种腐蚀环境中保持其结构和性能,从而保护底层钛合金不受腐蚀。

b. 高耐磨性:氧化膜的硬度高于钛合金本身,能够提高材料的耐磨性,延长其使用寿命。

c. 良好的生物相容性:氧化膜的表面特性使其在人体环境中具有良好的生物相容性,这使得钛合金成为医疗植入物的理想材料。

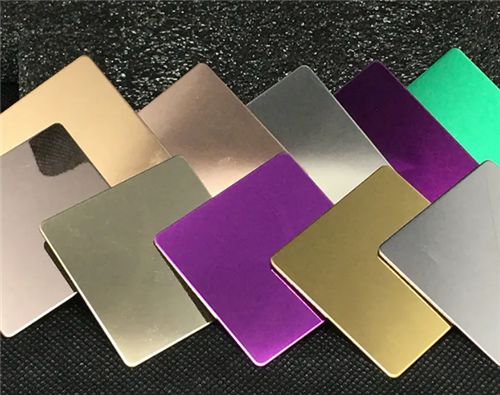

d. 可调控的颜色:通过控制氧化过程中的电压,可以获得不同颜色的氧化膜,这不仅增加了钛合金的美观性,也为产品的个性化定制提供了可能。

e. 良好的绝缘性:氧化膜具有良好的绝缘性,可以作为电绝缘层使用。

f.可控的厚度:通过调整电解时间、电流密度等参数,可以控制氧化膜的厚度,以满足不同应用的需求。

3.钛合金阳极氧化膜的分类

根据电解液的不同,钛合金阳极氧化膜可以分为两类:

I类氧化膜:在酸性电解液(如硫酸或磷酸)中形成的氧化膜。这类氧化膜通常具有较高的硬度和耐磨性,适用于需要高耐磨性的场合。

II类氧化膜:在碱性电解液中形成的氧化膜。这类氧化膜通常具有较好的耐腐蚀性和生物相容性,适用于医疗和生物工程领域。

三、钛合金阳极氧化膜的检测指标

对钛合金阳极氧化膜的各项指标检测是确保其性能满足应用要求的关键步骤。这些指标通常涉及对氧化膜的物理、化学和机械性能的测试。以下是一些常见指标的检测要求:

3.1 外观质量检测

外观质量检测是评估氧化膜表面状态的第一步。这包括检查氧化膜的颜色、均匀性、完整性以及是否存在缺陷。检测时,应确保氧化膜的颜色符合设计要求,且无烧伤、挂灰、疏松、损伤及擦伤等明显缺陷。允许轻微的水印痕、同批零件膜层颜色的轻微差异,以及焊接零件焊缝和热影响区的不均匀外观和铸件的允许缺陷引起的斑点。不允许有划伤、不连续现象以及未洗净的电解液痕迹。

3.2 电阻检测

氧化膜的电阻是评估其绝缘性能的重要指标。通常,钛合金阳极氧化膜的电阻应大于100 Ω。如果客户有特定的电阻要求,应在订货单中注明。电阻的测量可以通过电阻计进行,确保测量时电极与氧化膜表面接触良好。

3.3 显微硬度检测

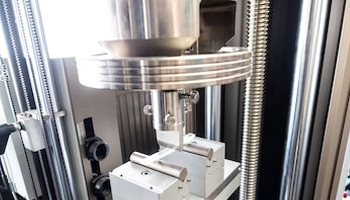

显微硬度检测用于评估氧化膜的硬度,这直接影响到材料的耐磨性。氧化膜的显微硬度应大于290 MPa。如果客户有特定的显微硬度要求,应在订货单中注明。显微硬度测试通常使用维氏硬度计进行,通过测量压痕的尺寸来计算硬度值。

3.4 厚度检测

氧化膜的厚度是影响其性能的关键因素。I类钛及钛合金氧化膜产品的厚度应大于等于1.0μm,厚度可达10μm以上;II类钛及钛合金氧化膜产品的厚度应在1.0 µm至10µm之间。厚度的测量可以通过光学显微镜、扫描电子显微镜(SEM)或者X射线荧光光谱法等方法进行。

3.5 耐磨性检测

耐磨性是氧化膜在实际使用中抵抗磨损的能力。通常采用喷磨法和轮磨法进行检测,要求产品的平均相对耐磨系数不小于30%。如果客户有特定的耐磨性要求,应在订货单中注明。耐磨性测试通常在专门的磨损试验机上进行,通过比较氧化膜在测试前后的质量变化来评估其耐磨性。

3.6 耐腐蚀性检测

耐腐蚀性是评估氧化膜在特定环境下抵抗腐蚀的能力。可以通过盐雾试验、电化学阻抗谱(EIS)测试等方法进行。这些测试可以模拟氧化膜在实际使用环境中可能遇到的腐蚀条件,从而预测其耐腐蚀性能。

四、结论

钛合金阳极氧化膜的检测是确保其性能满足应用要求的关键步骤。通过本文的探讨,我们可以得出以下结论:

4.1 重要性:钛合金阳极氧化膜的检测对于保证产品质量至关重要。它不仅关系到产品的耐腐蚀性、耐磨性、绝缘性等基本性能,还直接影响到产品的美观度和生物相容性。因此,建立一套科学、规范的检测体系对于提升钛合金产品的市场竞争力具有重要意义。

4.2 检测指标:钛合金阳极氧化膜的检测指标涉及多个方面,包括外观质量、电阻、显微硬度、厚度、耐磨性以及耐腐蚀性等。每种指标检测都有其特点和适用性,需要根据产品的具体应用场景和客户要求来选择最合适的检测手段。

4.3 技术挑战:尽管钛合金阳极氧化膜的检测技术已经相对成熟,但在实际应用中仍面临一些挑战。例如,氧化膜的厚度较薄,这可能导致检测方法的选择和准确性受到影响。此外,随着新材料和新技术的发展,现有的检测标准可能需要不断更新和完善。

4.4 标准化与产业化:随着钛合金阳极氧化膜技术的发展,标准化和产业化的需求日益凸显。建立统一的检测标准和方法,不仅有助于提高产品质量的可靠性和一致性,还能促进整个行业的健康发展。

4.5 未来展望:随着科技的进步,未来的钛合金阳极氧化膜检测技术将更加精确、高效。例如,通过引入自动化和智能化检测设备,可以提高检测效率和减少人为误差。同时,随着新材料和新工艺的出现,检测方法也需要不断创新和适应。

总之,钛合金阳极氧化膜的检测是一个多维度、多层次的过程,它不仅关系到产品质量的保证,也是推动钛合金材料科学和应用技术发展的重要环节。通过不断的技术创新和标准化工作,我们有望进一步提高钛合金阳极氧化膜的性能,满足更多领域的需求。

CUSTOMER

更多推荐